SIMATIC PCS 7 to zaawansowany system sterowania procesami opracowany przez firmę Siemens, będący kluczowym elementem platformy Totally Integrated Automation (TIA). Dzięki modułowej budowie, system PCS 7 pozwala na pełną integrację procesów sterowania z rozwiązaniami informatycznymi i przemysłowymi, oferując przy tym niezawodność, skalowalność oraz możliwość dostosowania do indywidualnych potrzeb klienta. Wprowadzenie nowoczesnej wersji systemu otwiera przed użytkownikami szerokie możliwości, takie jak lepsza kontrola procesów, szybsza reakcja na zmiany oraz integracja z innymi systemami IT/OT.

CELE:

Upgrade systemu PCS7 v6.0 do wersji v9.1 SP2 wraz z wymianą sterownika.

Upgrade systemu PCS7 v8.2 do wersji v9.1 SP2

Połączenie wyżej wymienionych w jeden projekt

Uruchomienie systemu PCS7 w środowisku wirtualnym

Migracja istniejących paneli operatorskich na panele SIMATIC HMI Comfort Panel

Upgrade SIMATIC PDM

FAT z wykorzystaniem symulatora (PLCSIM)

WYZWANIA:

Krótki czas przestoju

Przepisanie projektu do najnowszej wersji APL z zachowaniem pełnej funkcjonalności systemu sterowania

Wyeliminowanie istniejących błędów i nieprawidłowości w działaniu systemu

Zachowanie istniejącej konfiguracji sprzętowej na poziomie obiektowym

ROZWIĄZANIA:

SIMATIC PCS7 v9.1 SP2

SIMATIC HMI Comfort Panel

FAT z wykorzystaniem symulatora (PLCSIM)

KORZYŚCI:

Centralne sterowanie i skalowanie systemu

Zapewnienie jednolitego sposobu obsługi – ujednolicenie interfejsu użytkownika

Zwiększenie niezawodności systemu

Wprowadzenie nowych standardów komunikacyjnych

Zwiększenie możliwości integracji z najnowszymi produktami automatyki

Zwiększenie możliwości integracji z systemami informatycznymi i przemysłowymi (IT/OT)

Podniesienie bezpieczeństwa systemu

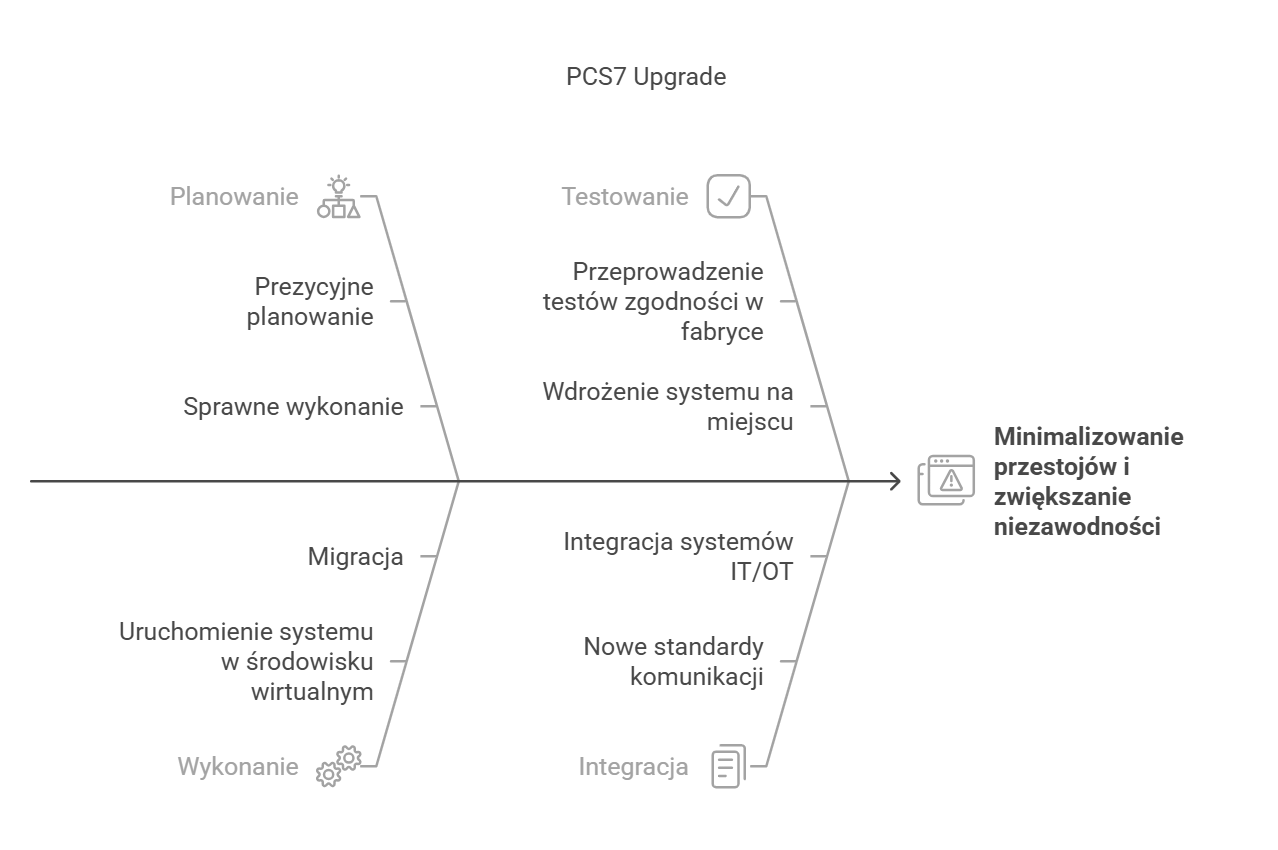

W zakładach browarniczych korzystano z przestarzałej wersji systemu PCS7 v6.0, który nie był już wspierany technicznie (produkt wycofano). Starsze wersje systemu operacyjnego oraz brak części zamiennych stwarzały ryzyko przestojów i zagrożenia dla bezpieczeństwa IT. Kluczowe było więc unowocześnienie systemu, minimalizując czas przestoju i spełniając najnowsze standardy.

Realizacja

- Przygotowanie projektu

Przeprowadzono szczegółową analizę istniejącego systemu, identyfikując wszystkie komponenty wymagające aktualizacji. Opracowano kompleksowy plan migracji, skupiający się na minimalizacji czasu przestoju. - Modernizacja systemu

Zaktualizowano system z wersji v6.0 do v9.1 SP2, łącząc projekty oraz migrując panele operatorskie na nowoczesne panele SIMATIC HMI Comfort Panel. - Wdrożenie środowiska wirtualnego

Uruchomiono system w środowisku wirtualnym, co zapewniło większą elastyczność, łatwość utrzymania oraz możliwość szybkiej rozbudowy. - Testy i uruchomienie

Przeprowadzono szczegółowe testy (FAT) przy użyciu symulatora PLCSIM, weryfikując poprawność działania systemu. Po pozytywnych wynikach, system został uruchomiony w zakładzie, z pełnym zachowaniem funkcjonalności.

Efekty wdrożenia

- Zwiększona niezawodność systemu.

- Wprowadzenie nowych standardów komunikacyjnych.

- Centralne sterowanie z możliwością dalszego skalowania.

- Jednolity interfejs użytkownika, ułatwiający obsługę.

- Wyższy poziom bezpieczeństwa IT/OT.

- Łatwiejsza integracja z nowoczesnymi systemami zarządzania produkcją.

Konfiguracja sprzętowa:

- 3 x AS – sterowniki

- – 1 x CPU 410-5H (wymiana z wersji CPU 417-4)

- – 2 x CPU 416-2

- 1 x ES – stacja inżynierska (środowisko wirtualne)

- 1 x OS SERVER – serwer wizualizacji (środowisko wirtualne)

- 3 x OS CLIENT – stacja operatorska dwumonitorowa (środowisko wirtualne)

Podsumowanie

Modernizacja systemu SIMATIC PCS 7 w zakładzie Carlsberg była kluczowym krokiem w kierunku unowocześnienia procesów produkcyjnych oraz zapewnienia ciągłości operacyjnej. Dzięki wprowadzeniu wersji PCS7 v9.1 SP2 firma zyskała nie tylko niezawodność i bezpieczeństwo, ale również możliwość integracji z najnowocześniejszymi systemami automatyki oraz IT. Wdrożenie pozwoliło na eliminację ryzyka związanego z przestarzałym sprzętem i oprogramowaniem, a także otworzyło drogę do dalszej rozbudowy systemu.

Zastosowanie środowiska wirtualnego znacząco podniosło elastyczność i skalowalność rozwiązania, co w dobie dynamicznie zmieniających się potrzeb rynkowych stanowi istotną przewagę konkurencyjną. Przemyślana strategia migracji pozwoliła na minimalizację czasu przestoju, co było kluczowe dla operacji klienta.

Projekt zakończył się sukcesem, przynosząc wymierne korzyści zarówno w zakresie efektywności, jak i możliwości rozwoju. Carlsberg może teraz w pełni korzystać z potencjału nowoczesnych rozwiązań automatyki, zyskując przewagę w branży oraz stabilność operacyjną na lata.